| E15 品質管理 この問題の努力目標 覚える 技術士試験の問題からは必要最小限の引用にとどめる。(問題)が記されている部分はその引用である。 問題および解答は日本技術士会のホームページより必要に応じて入手してください。 技術士第一次試験の問題 問題番号が赤字のものは、ボーナス問題 H24年 Ⅰ-5-4 H20年 Ⅰ-5-5 H18年 Ⅰ-5-4 H16年 Ⅰ-5-6 関連するブロック A15 H24年 Ⅰ-5-4 正答: ② (解答) 品質管理の基本的な考え方の一つとして、「品質は工程で作り込め」がある。 品質保証を行う方法としては、出来上がった製品・サービスが規定要求事項に適合しているかを判定する検査を行い、不適合なら後工程や顧客に引き渡さないようにすることが考えられるが、検査のみに頼る品質保証は必ずしも効果的・効率的ではない。 製品・サービスを生み出す一連のプロセスにおいて、できる限り上流のプロセスを維持向上・改善・革新する源流管理により体系的に品質保証を達成することが重要である。 これを進めるにあたって、プロセスを設定する標準化が重要となる。これに始まるPDCAを回し、設定されたプロセスを維持向上・改善・革新することでプロセスに基づく管理を効率的に行える。 ISO9000を想起させる文章です。 源流管理とは? 品質管理の考え方「源流管理」とは? 「源流管理」とは、「お客様に喜ばれる商品やサービスの品質を明らかにして、仕事の仕組みの源流、または担当業務の源流にさかのぼって、品質やサービスの機能や原因を掘り下げ、源流を管理していくこと」である。 日本財団図書館より引用 源流管理(大車輪)品質管理の基本的な考え方のひとつ。例えば市場で製品に不具合が起きたら、不具合品の対策処置をして、さらに再発防止のため原因を究明しての歯止めが必要である。その原因は設計または製造にあるのか、製造ならば組み立てか、加工でなら機械の間か、あるいは材料か人間のミスかというように、川の流れに例えて源流へさかのぼり、その真の原因を突き止め、改善し管理することによってはじめて再発防止ができる。源流ほど影響が大であり、その品質管理こそもっとも重要である。 H20年 Ⅰ-5-5 正答: ④ (解答)

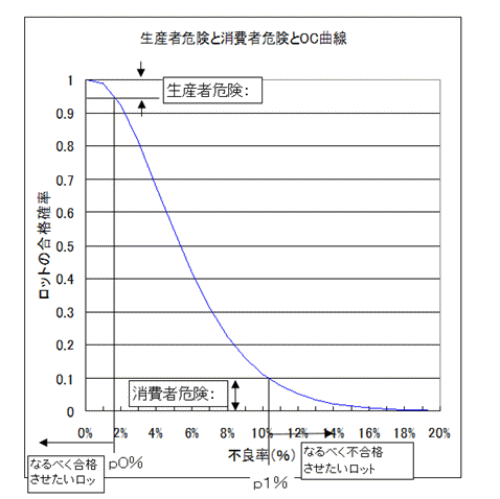

品質管理(Wikipedia) 品質管理(QC、Quality Control)は、顧客に提供する商品およびサービスの品質を向上するための、企業の一連の活動体系。 品質管理には、広義・狭義の品質管理がある。広義の品質管理は、マネジメントとしての品質管理のことを指し、品質マネジメント(Quality Management)として知られ、JISでは「品質要求事項を満たすことに焦点を合わせた品質マネジメントの一部」と定義している。 Wikipediaのこの「品質管理」でそれぞれの「道具」についての説明がなされている。 新QC7つ道具 QC七つ道具が定量的な現象分析を狙うのに対し、新QC七つ道具は定性的な分析を狙う。問題の構造を早期に明らかにするのが目的である。 連関図法 親和図法 系統図法 アローダイアグラム法 マトリックス図法 マトリックスデータ解析法 PDPC法 H18年 Ⅰ-5-4 正答: ① (解答) 全数検査を行っても不適合品が合格する可能性が残り、検査の信頼性を高めるためには検査結果をチェックする必要がある。検査の方法が正しく、検査が規定通りに行われているかが問われています。「検査結果をチェックする」は「検査の方法を(常に?定期的に?)検証する」ということです。検査方法の妥当性評価はシステムに組み込んでおく必要があります。 「抜取検査には生産者危険が伴う。生産者危険とは、合格にできない不適合品率のロットを合格にしてしまう確率を表す。」は誤り。 反対である。合格にできる適合品率のロットを不合格にしてしまう確率を表す。 「抜取検査には消費者危険が伴う。消費者危険とは、消費者が購入した製品のロットあたりの不適合品率を表す。」は誤り。 消費者危険ではなく、消費者危険品質です。消費者危険とは、合格にできない不適合品率のロットを合格にしてしまう確率です。生産者段階での確率です。消費者が手にした製品のロットあたりの不適合確率は消費者危険品質です。 「抜取検査においては、ロットからサンプルをランダムにとることにより、生産者危険と消費者危険をゼロにすることができる。」は誤り。 抜取検査は確率に基づいた検査ですから、生産者危険も消費者危険も、ゼロにすることはできません。 「全数検査に比べて、検査時間が短く検査費用も安いことから、製品の種類にかかわらず抜取検査が選択される。」は誤り。 「100%こうです」と言い切っている。不良が大きな危害をもたらす場合 安全不良、重大欠点不良防止の為には全数検査を行わなければならない。 (参考)

H16年 Ⅰ-5-6 正答: ⑤ (解答) 基本中の基本ですね。 PDCAサイクル Plan(計画) → Do(実行) → Check(点検) → Act(あるいはAction、是正) → Plan(計画) 問題一覧表へ戻る |

||||||||||||||||||||